卧式加工中心怎么选择电主轴?

信息来源: http://www.91et.net 时间:2019/6/1 9:55:35

电主轴是近年来在数控机床领域结合机床主轴和主轴电机的新技术。主轴线是一组部件,包括电主轴本身和它的附件:电主轴高频逆变器、润滑油雾冷却装置编码器内置换刀等。这种主轴电机和主轴“组合”传动结构,主轴元件和驱动系统相对独立于机器的整体结构,因此可以制成“主要单元”,俗称“头”,典型的、高精度环、低噪音带锁定结构更适合喷雾润滑。

主轴主轴电动机是主轴电动机新技术在数控机床领域的整合,这、直线电机技术与刀具高速,高速加工到一个新的技术它是它是包括主轴本身及其附件主轴组件:高频主轴单元、、、反相、喷雾润滑装置冷却设备改变、集成编码器和类似的工具。电机转子直接作为机床的主轴。主轴单元的外壳是电机的底座,其他部件用于执行机床的电机和主轴的集成。

随着电驱动技术(、频率控制技术转换技术及类似)和成熟的快速发展,高速数控机床的主要机械驱动结构得到了极大的简化,基本上取消了滑轮齿轮。机床的主轴由内置电机直接驱动,将机床主传动链的长度缩短为零,并执行机床的“零传动”。主轴电机和机床的主轴组合成传动结构,使主轴的部件相对独立于传动系统和机床的整体结构,因此它可以成为“主轴单元”,通常称为“电主轴”。由于目前的电主轴主要使用高频交流电动机,因此也称为“高频主轴”。由于没有中间传动链路,因此有时将其称为“直接驱动主轴”。

电主轴结构:该电动心轴包括一个主轴电机,而轴承箱、、单元壳体主轴驱动模块和冷却装置。电机转子通过压力调节方法与主轴一体化,主轴由前后轴承支撑。电机定子通过冷却套安装在主轴单元的壳体中。主轴的位移由主轴驱动模块控制,而主轴单元中的温度升高受到冷却装置的限制。在主轴的后端,的、角位移的传感器被安装时,与锥形内孔和前部的端面用于安装该工具。

电主轴驱动:

电主轴电动机采用异步交流感应电动机。因为在高速加工中使用的机器,失业率需要加快转每分钟甚至几十万转的启动数万。起动转矩很大,因此超过了起动电流。普通电机的额定电流为5~7倍。驱动模式由变频器和矢量控制控制器控制。逆变器逆变器的控制特性是恒定转矩,输出功率与转矩成比例。最新的机床变频器采用先进的晶体管技术,实现主轴速度的连续变化。机器矢量控制单元的控制是低速端的恒定转矩单元和高速端、的恒定功率单元。

在数控机床中,电主轴一般采用调节变频速度的方法。目前,有三种类型的控制方法:通用变频单元和控制矢量控制单元、控制和直接转矩控制。

转化频率为公共单元和所述标量控制和特性控制单元是恒定转矩的单元,并且输出功率正比于旋转速度。普通变频控制的动态性能并不理想。低速时控制性能不好,输出功率不够稳定,C轴功能不可用。但价格便宜。、结构简单,通常用于磨床和普通高速磨床。

矢量控制技术模仿直流电动机的控制并且由转子磁场定向。矢量变换方法用于执行驱动和控制,并具有良好的动态性能。控制器矢量控制在起动开始时具有很大的扭矩值和电主轴本身具有简单的结构和小的惯性,所以起动加速度大,并且可以之后在瞬间达到所允许的速度一开始。这种类型的控制器有两种类型的开环和闭环。后者可以执行位置和速度的反馈。它不仅具有更好的动态性能,而且还可以进行轴C函数的第一个具有动态性能差,没有轴功能C.但价格便宜。直接转矩控制是矢量控制技术开发的一种新型高性能交流调速技术。他的想法是新颖的控制,该系统结构简单和清楚,并且更适合于驱动高速电主轴,并能满足高速电主轴。的几乎瞬时停止高速、速度范围和高速静态特性的动态特性都成为变速驱动器的领域的热点技术。

电轴具有结构紧凑重量轻、小惯性、低噪声、快速响应和高速功率、简化机械设计,很容易实现定位轴线,在一个理想的结构高速主轴单元。电主轴轴承采用的高速轴承的技术中,耐磨和热量,并且寿命比传统的轴承大几倍。

数控机床主轴驱动方式:

1个带有变速齿轮的主机,一个大型的、中型数控机床使用这种变速模式。通过几对齿轮来降低速度,增加输出扭矩以满足主轴在低速时的输出扭矩特性。

2、通过皮带传动主传动,主要用于高速范围、的机床。电机本身的速度调节可以满足要求,可以避免齿轮传动引起的振动和噪音。

3、使用两个电机分别驱动主轴。前两种模式的混合传动直接以高速直接驱动主轴。在低速时,另一个电机在通过齿轮减速后驱动主轴。

4、包含锭子驱动马达,从而大大简化了主轴壳体与主轴的结构,并有效地提高了主轴的部件的刚性的结构,但主轴的输出转矩小且热发动机对主轴有很大的影响。

主轴主轴电动机是主轴电动机新技术在数控机床领域的整合,这、直线电机技术与刀具高速,高速加工到一个新的技术它是它是包括主轴本身及其附件主轴组件:高频主轴单元、、、反相、喷雾润滑装置冷却设备改变、集成编码器和类似的工具。电机转子直接作为机床的主轴。主轴单元的外壳是电机的底座,其他部件用于执行机床的电机和主轴的集成。

随着电驱动技术(、频率控制技术转换技术及类似)和成熟的快速发展,高速数控机床的主要机械驱动结构得到了极大的简化,基本上取消了滑轮齿轮。机床的主轴由内置电机直接驱动,将机床主传动链的长度缩短为零,并执行机床的“零传动”。主轴电机和机床的主轴组合成传动结构,使主轴的部件相对独立于传动系统和机床的整体结构,因此它可以成为“主轴单元”,通常称为“电主轴”。由于目前的电主轴主要使用高频交流电动机,因此也称为“高频主轴”。由于没有中间传动链路,因此有时将其称为“直接驱动主轴”。

电主轴结构:该电动心轴包括一个主轴电机,而轴承箱、、单元壳体主轴驱动模块和冷却装置。电机转子通过压力调节方法与主轴一体化,主轴由前后轴承支撑。电机定子通过冷却套安装在主轴单元的壳体中。主轴的位移由主轴驱动模块控制,而主轴单元中的温度升高受到冷却装置的限制。在主轴的后端,的、角位移的传感器被安装时,与锥形内孔和前部的端面用于安装该工具。

电主轴驱动:

电主轴电动机采用异步交流感应电动机。因为在高速加工中使用的机器,失业率需要加快转每分钟甚至几十万转的启动数万。起动转矩很大,因此超过了起动电流。普通电机的额定电流为5~7倍。驱动模式由变频器和矢量控制控制器控制。逆变器逆变器的控制特性是恒定转矩,输出功率与转矩成比例。最新的机床变频器采用先进的晶体管技术,实现主轴速度的连续变化。机器矢量控制单元的控制是低速端的恒定转矩单元和高速端、的恒定功率单元。

在数控机床中,电主轴一般采用调节变频速度的方法。目前,有三种类型的控制方法:通用变频单元和控制矢量控制单元、控制和直接转矩控制。

转化频率为公共单元和所述标量控制和特性控制单元是恒定转矩的单元,并且输出功率正比于旋转速度。普通变频控制的动态性能并不理想。低速时控制性能不好,输出功率不够稳定,C轴功能不可用。但价格便宜。、结构简单,通常用于磨床和普通高速磨床。

矢量控制技术模仿直流电动机的控制并且由转子磁场定向。矢量变换方法用于执行驱动和控制,并具有良好的动态性能。控制器矢量控制在起动开始时具有很大的扭矩值和电主轴本身具有简单的结构和小的惯性,所以起动加速度大,并且可以之后在瞬间达到所允许的速度一开始。这种类型的控制器有两种类型的开环和闭环。后者可以执行位置和速度的反馈。它不仅具有更好的动态性能,而且还可以进行轴C函数的第一个具有动态性能差,没有轴功能C.但价格便宜。直接转矩控制是矢量控制技术开发的一种新型高性能交流调速技术。他的想法是新颖的控制,该系统结构简单和清楚,并且更适合于驱动高速电主轴,并能满足高速电主轴。的几乎瞬时停止高速、速度范围和高速静态特性的动态特性都成为变速驱动器的领域的热点技术。

电轴具有结构紧凑重量轻、小惯性、低噪声、快速响应和高速功率、简化机械设计,很容易实现定位轴线,在一个理想的结构高速主轴单元。电主轴轴承采用的高速轴承的技术中,耐磨和热量,并且寿命比传统的轴承大几倍。

数控机床主轴驱动方式:

1个带有变速齿轮的主机,一个大型的、中型数控机床使用这种变速模式。通过几对齿轮来降低速度,增加输出扭矩以满足主轴在低速时的输出扭矩特性。

2、通过皮带传动主传动,主要用于高速范围、的机床。电机本身的速度调节可以满足要求,可以避免齿轮传动引起的振动和噪音。

3、使用两个电机分别驱动主轴。前两种模式的混合传动直接以高速直接驱动主轴。在低速时,另一个电机在通过齿轮减速后驱动主轴。

4、包含锭子驱动马达,从而大大简化了主轴壳体与主轴的结构,并有效地提高了主轴的部件的刚性的结构,但主轴的输出转矩小且热发动机对主轴有很大的影响。

U3系列加工中心F-1901/…

三轴行程1900/1000/800(FU 1901)、2100/1000/800(FU 2101)XY轴均采用高精密的滚柱导轨,刚性强,精度高,寿命长,效率大幅提升Y轴超宽度四滑轨设计,使用X轴行程完全包含在底座滑道内,工作台左右…

U3系列加工中心F-1401/…

三轴行程1400/800/800(FU 1401)、1600/800/800(FU 1601)XY轴均采用高精密的滚柱导轨,刚性强,精度高,寿命长,效率大幅提升Y轴超宽度四滑轨设计,使用X轴行程完全包含在底座滑道内,工作台左右无…

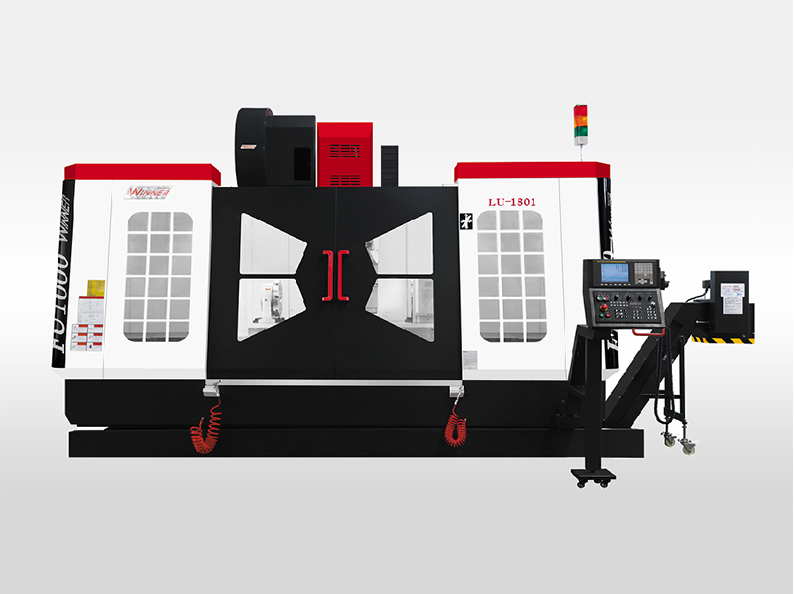

U2系列加工中心L-1801

三轴行程1800/900/800Y轴四硬轨轨道设计,鞍座可获得全支撑,避免悬空造成之型变三轴均采用配合低摩擦系数的Turcite-B,经过传统精密的铲花工艺处理,经久耐用超宽的滑道面设计,具有最佳的切削刚…

U2系列加工中心L-1601

三轴行程1600/900/800Y轴四硬轨轨道设计,鞍座可获得全支撑,避免悬空造成之型变三轴均采用配合低摩擦系数的Turcite-B,经过传统精密的铲花工艺处理,经久耐用超宽的滑道面设计,具有最佳的切削刚…